Принципами, лежащими в основе бренда TMI TATSUMI, являются безупречное качество и полная безопасность продукции для конечного пользователя и окружающей среды. Наши производственные площадки (которых насчитывается уже более полусотни по всему миру) сертифицированы по всем международным нормам (ISO/TS 16949:2009), а выпускаемая продукция соответствует премиальному уровню, отвечая самым жестким стандартам качества.

Нормы контроля соответствия выпускаемых автокомпонентов заданным параметрам таковы, что продукция под брендом TMI TATSUMI полностью укладывается в рамки требований, предъявляемых к оригинальным деталям, поставляемым на линии сборки автомобилей. Более того, многие наши автозапчасти производятся на тех же заводах, которые поставляют компоненты на сборочные конвейеры ведущих мировых автопроизводителей.

Под брендом TMI TATSUMI выпускается обширный ассортимент автомобильных запасных частей и комплектующих, относящихся к различным товарным группам. Среди них можно выделить:

- Детали для тормозных систем;

- Детали автомобильной трансмиссии;

- Детали подвески;

- Компоненты систем охлаждения;

- Элементы для систем фильтрации.

Продукция под брендом TMI TATSUMI отвечает строгим требованиям мирового рынка автомобильных комплектующих и оправдывает самые смелые ожидания наших клиентов. К примеру, все производимые нами фильтры в обязательном порядке проходят испытания на герметичность под давлением и соответствуют нормам европейских и азиатских стран по степени очистки, емкости и сопротивлению потоку. А компоненты тормозных систем укладываются в жесткие рамки требований законодательства стран Евросоюза, в частности, полностью соответствуют стандарту E-Mark.

Залог качества продукции, выпускаемой под нашим брендом – высококачественное сырье. Проводимый нами тщательный отбор поставщиков исходных материалов обеспечивает высокую эффективность производства деталей на всех его этапах.

Каждый товар, произведенный под брендом TMI TATSUMI, обладает специальным сертификатом качества, гарантирующим эффективность и долговечность его работы, а также полную безопасность - как для потребителя, так и для природы. На все автокомпоненты распространяется двухлетняя гарантия с момента приобретения.

Наш многочисленный штат технологов, инженеров, технических специалистов постоянно работает над улучшением качества продукции. Чтобы предлагать Вам лучшие запасные части и автокомплектующие, наши специалисты тесно сотрудничают с мировыми лидерами в производстве автокомпонентов, активно внедряют в производственный процесс технические и технологические инновации. Кроме того, мы постоянно анализируем рынок, чтобы вовремя скорректировать выпуск продукции под грядущие изменения спроса. Помимо этого, мы стараемся снизить стоимость наших автокомпонентов для конечного потребителя за счёт грамотно выстроенной системы логистики, объемов выпускаемой продукции, а также снижения производственных издержек.

Основополагающий подход в производстве автокомпонентов TMI TATSUMI основан на качестве, инновациях и современных потребностях мирового рынка автомобильных комплектующих. Ассортимент нашей продукции отвечает самым широким потребностям автовладельцев по всему миру.

В основе работы любого успешного современного высокотехнологичного предприятия лежат научный подход и внедрение инноваций. Инженеры и специалисты TMI TATSUMI постоянно ведут поиск новых прорывных решений в области материаловедения, оптимизации технологических процессов применительно к сфере производства автомобильных запчастей.

Каждый год силами наших специалистов проводится несколько серьезных научно-исследовательских работ по направлению повышения качества выпускаемой продукции и улучшению отдельных этапов производственного цикла.

Появление новых технологий не всегда напрямую касается производственной сферы. Бывает так, что инновации внедряются в смежных направлениях работы – например, в тестировании продукции, в технологиях монтажа компонентов, в логистике поставок деталей, сырья, оборудования и т.д. Даже если сам производственный процесс остается неизменным, внедрение новых решений в смежных сферах позволяет уменьшить затраты самых разных ресурсов - это могут быть транспортные издержки, потери времени, энергопотери и пр. А значит, появляется возможность снизить конечную цену при неизменном качестве продукции, или при той же цене расширить комплект поставки (к примеру, добавить крепеж или сменные прокладки в ремонтный комплект и т.п.).

Научные исследования специалистов TMI TATSUMI проводятся в тесной кооперации с множеством сторонних ученых и сотрудников предприятий автомобильной промышленности по всему миру. Такой подход позволяет достичь впечатляющих результатов и давно доказал свою эффективность.

Хорошо организованные научные исследования – основа успешного производства высококачественной продукции, поэтому серьезная промышленная организация должна уделять им самое пристальное внимание. В условиях конкуренции, выпуск привлекательных товаров по доступным ценам, отвечающих всем требованиям покупателей является залогом успеха. Исходя из этого, наличие хорошо оборудованных лабораторий для проведения научных исследований по самым разным направлениям необходимо для того, чтобы уверенно смотреть в будущее.

Как известно, ассортимент запасных частей и автокомпонентов TMI TATSUMI постоянно изменяется (и чаще всего в сторону расширения). Чтобы наладить выпуск любой новой детали, необходимо не только подготовить производственную линию и нажать пусковую кнопку, на самом деле все куда сложнее. Сначала требуется выстроить детальную теоретическую концепцию будущего производства с учетом всех факторов, затрат, взаимодействия с другими производственными участками и т.д. Нужно пройти этапы моделирования всех процессов в различных режимах, проанализировать все полученные сценарии и только выстроив весь процесс «на бумаге», можно приступать к отладке линии и запуску производства.

Специалисты TMI TATSUMI, благодаря проводимым исследованиям, из года в год внедряют в производство все новые и новые инновации, внося этим и свою лепту в копилку достижений научно-технического прогресса.

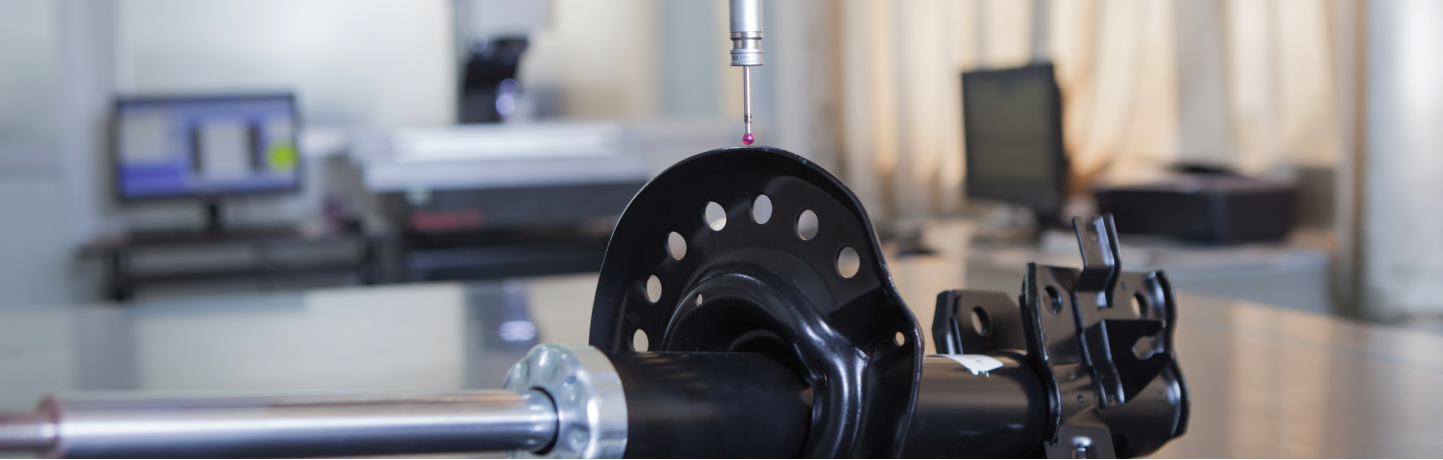

Надежный контроль качества продукции на основе многоуровневого тестирования – важнейшая составляющая любого современного производства. Тем более важно следить за качеством продукции, выпуская ответственные автомобильные запчасти, ведь от надежности их работы напрямую зависит безопасность, жизнь и здоровье участников дорожного движения.

Используемые исходные материалы и конечная продукция TMI TATSUMI проходят регулярные тестирования по самым разным параметрам в специализированных производственных лабораториях, которыми оснащены все наши производственные площадки. Такой контроль позволяет обеспечить качество выпускаемых запасных частей на уровне требований к оригинальным деталям (и даже выше), поставляемых на автомобильные сборочные конвейеры.

Тщательный отбор поставщиков сырья, используемого для производства автокомпонентов, дает нам возможность минимизировать отбраковку заготовок в процессе производства, а также облегчает задачу обеспечения соответствия продукции самым жестким законодательным регламентам.

Для того чтобы иметь возможность предлагать нашим клиентам запчасти премиум-качества по приемлемым ценам, мы ввели строгий контроль использования в производстве различного химического и металлургического сырья, сформировав для этого спецификации применяемых материалов. Это позволяет исключить применение веществ и компонентов, которые ухудшают качество конечной продукции, негативно воздействуют на человека и окружающую среду.

Тестирование применяемых сталей и сплавов на прочность – одно из важных направлений работы контрольных лабораторий. Ведь металл, идущий на производство ответственных деталей (втулок, валов, сайлентблоков, деталей рулевой и тормозной системы, рычагов и прочих компонентов подвески и др.) должен выдерживать необходимый уровень рабочей нагрузки, причем с солидным запасом.

Немалое внимание мы уделяем и исследованиям ударной вязкости применяемых материалов, так как ударные нагрузки – частое явление в автотранспорте (к примеру, в работе подвески автомобиля). Применение методов определения ударной вязкости по Изоду и Шарпи помогают нам гарантировать требуемую конструктивную прочность деталей, безопасность и предсказуемое поведение выпускаемых компонентов под нагрузками разных видов и направлений.

Металлические (и прежде всего стальные) автомобильные компоненты в ходе эксплуатации подвержены риску возникновения коррозии, что в ряде случаев может потребовать проведение ремонта или замены комплектующих. А в некоторых случаях коррозия даже может стать причиной аварии из-за потери прочности и разрушения деталей. В производственных лабораториях TMI TATSUMI регулярно проводятся тесты на коррозионную стойкость применяемых материалов и выпускаемых из них деталей. Как правило, тестирование проводится с помощью распыления солевого раствора на объект изучения в специальной камере при 35 градусах по Цельсию в течение определенного времени. Эти исследования помогают выбрать более стойкие материалы и выработать действенные меры защиты подверженных коррозии поверхностей.

Ряд автокомпонентов тестируется в наших лабораториях на устойчивость к неблагоприятным погодным и температурным условиям – например, детали для систем охлаждения, воздушные и масляные фильтры и т.п.

Кроме задач обеспечения соответствия нашей продукции различным сертификационным требованиям, лабораторные исследования TMI TATSUMI преследуют и иные цели, в первую очередь - разработку собственных программ детального контроля параметров выпускаемых запчастей для оптимизации всех технологических процессов, снижения издержек и обеспечения безупречного конечного результата.

Надежный контроль качества продукции на основе многоуровневого тестирования – важнейшая составляющая любого современного производства. Тем более важно следить за качеством продукции, выпуская ответственные автомобильные запчасти, ведь от надежности их работы напрямую зависит безопасность, жизнь и здоровье участников дорожного движения.

Используемые исходные материалы и конечная продукция TMI TATSUMI проходят регулярные тестирования по самым разным параметрам в специализированных производственных лабораториях, которыми оснащены все наши производственные площадки. Такой контроль позволяет обеспечить качество выпускаемых запасных частей на уровне требований к оригинальным деталям (и даже выше), поставляемых на автомобильные сборочные конвейеры.

Тщательный отбор поставщиков сырья, используемого для производства автокомпонентов, дает нам возможность минимизировать отбраковку заготовок в процессе производства, а также облегчает задачу обеспечения соответствия продукции самым жестким законодательным регламентам.

Для того чтобы иметь возможность предлагать нашим клиентам запчасти премиум-качества по приемлемым ценам, мы ввели строгий контроль использования в производстве различного химического и металлургического сырья, сформировав для этого спецификации применяемых материалов. Это позволяет исключить применение веществ и компонентов, которые ухудшают качество конечной продукции, негативно воздействуют на человека и окружающую среду.

Тестирование применяемых сталей и сплавов на прочность – одно из важных направлений работы контрольных лабораторий. Ведь металл, идущий на производство ответственных деталей (втулок, валов, сайлентблоков, деталей рулевой и тормозной системы, рычагов и прочих компонентов подвески и др.) должен выдерживать необходимый уровень рабочей нагрузки, причем с солидным запасом.

Немалое внимание мы уделяем и исследованиям ударной вязкости применяемых материалов, так как ударные нагрузки – частое явление в автотранспорте (к примеру, в работе подвески автомобиля). Применение методов определения ударной вязкости по Изоду и Шарпи помогают нам гарантировать требуемую конструктивную прочность деталей, безопасность и предсказуемое поведение выпускаемых компонентов под нагрузками разных видов и направлений.

Металлические (и прежде всего стальные) автомобильные компоненты в ходе эксплуатации подвержены риску возникновения коррозии, что в ряде случаев может потребовать проведение ремонта или замены комплектующих. А в некоторых случаях коррозия даже может стать причиной аварии из-за потери прочности и разрушения деталей. В производственных лабораториях TMI TATSUMI регулярно проводятся тесты на коррозионную стойкость применяемых материалов и выпускаемых из них деталей. Как правило, тестирование проводится с помощью распыления солевого раствора на объект изучения в специальной камере при 35 градусах по Цельсию в течение определенного времени. Эти исследования помогают выбрать более стойкие материалы и выработать действенные меры защиты подверженных коррозии поверхностей.

Ряд автокомпонентов тестируется в наших лабораториях на устойчивость к неблагоприятным погодным и температурным условиям – например, детали для систем охлаждения, воздушные и масляные фильтры и т.п.

Кроме задач обеспечения соответствия нашей продукции различным сертификационным требованиям, лабораторные исследования TMI TATSUMI преследуют и иные цели, в первую очередь - разработку собственных программ детального контроля параметров выпускаемых запчастей для оптимизации всех технологических процессов, снижения издержек и обеспечения безупречного конечного результата.

Найдите запчасти tmi tatsumi для вашего автомобиля

Найдите запчасти tmi tatsumi для вашего автомобиля